Hochdruckgasabschrecken (High Pressure Gas Quenching – HPGQ) mit N2/He

Nach einer Austenitisierung im Vakuum werden die Chargen üblicherweise mit einer Hochdruckgasabschreckung gehärtet. Dabei kann je nach Werkstoff und Geometrie wahlweise Helium oder Sickstoff verwendet werden.

Eine Abschreckung mit Stickstoff wird vorzugsweise bei besser härtbaren Werkstoffen und kleineren Bauteilen angewendet. Die Heliumabschreckung findet bei schlechter härtbaren Güten oder großen Wandstärken Anwendung.

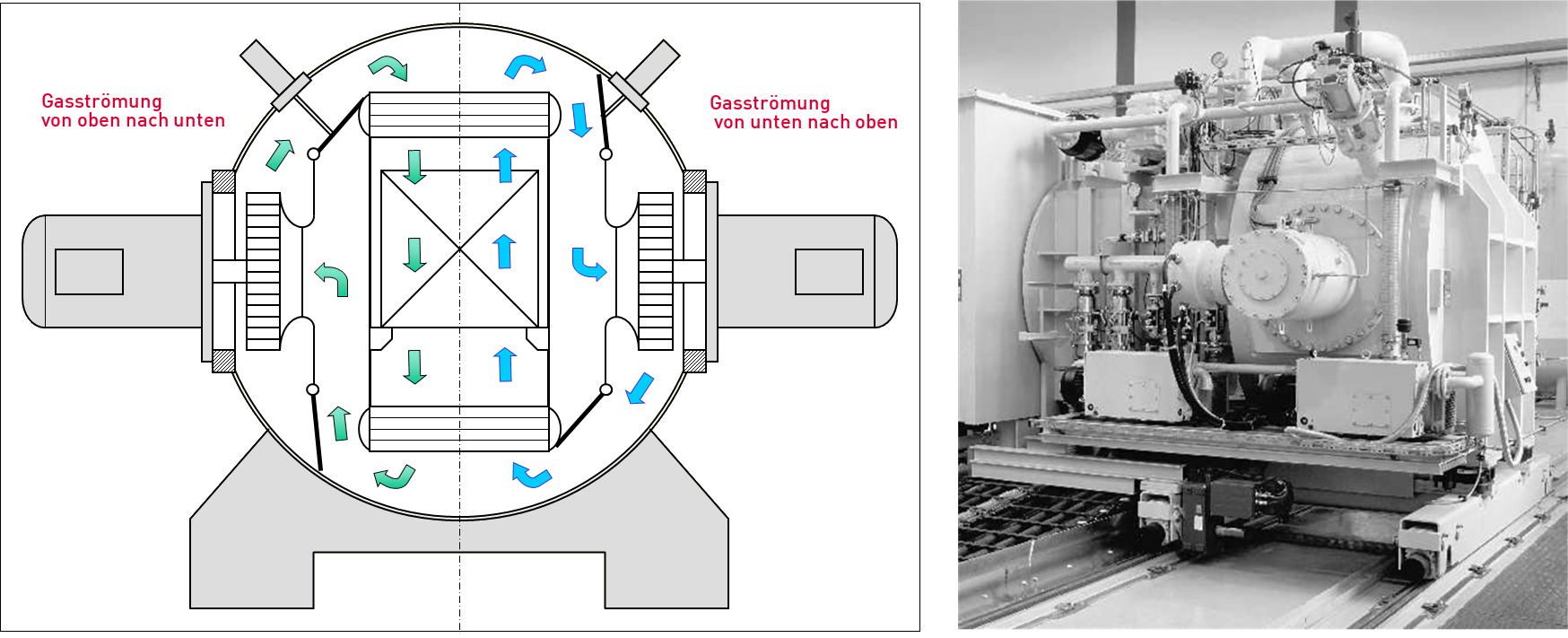

In Verbindung mit der speziellen Konfiguration unserer Anlagen haben wir die Möglichkeit, die Abschreckbedingungen in weiten Grenzen zu variieren, um diese an den Werkstoff und die Geometrie der Bauteile anzupassen. Dadurch kann die Abschreckung dahingehend optimiert werden, dass unter Einhaltung der Festigkeitsforderungen die Verzüge nach der Wärmebehandlung minimal ausfallen. Dabei bestehen die Möglichkeiten der gezielten Reduzierung des Gasdruckes, der stufenlosen Reduzierung der Lüfterdrehzahl sowie der zyklischen Änderung der Anströmrichtung während des Abschreckens. Die Variation der Abschreckparameter während der Abschreckung selbst ist unter dem Begriff „Dynamic Quenching“ bekannt.

Durch die trockene Abschreckung mit bis zu 20 bar Helium- oder Stickstoffüberdruck in einer separaten, kalten Abschreckkammer ergeben sich hinsichtlich der Bauteilqualität folgende entscheidende Vorteile gegenüber der konventionellen Wärmebehandlung mit Öl-, Salz- oder Polymerabschreckung:

- metallisch blanke Oberflächen

- trockene Bauteile, eine aufwendige Nachreinigung entfällt

- Restschmutz auf den Bauteilen ist minimal

- i.d.R. geringere und reproduzierbarere Maß- und Formänderungen