氮气/氦高压气体淬火(HPGQ)

多年来,气体淬火一直是钢热处理的首选工艺。

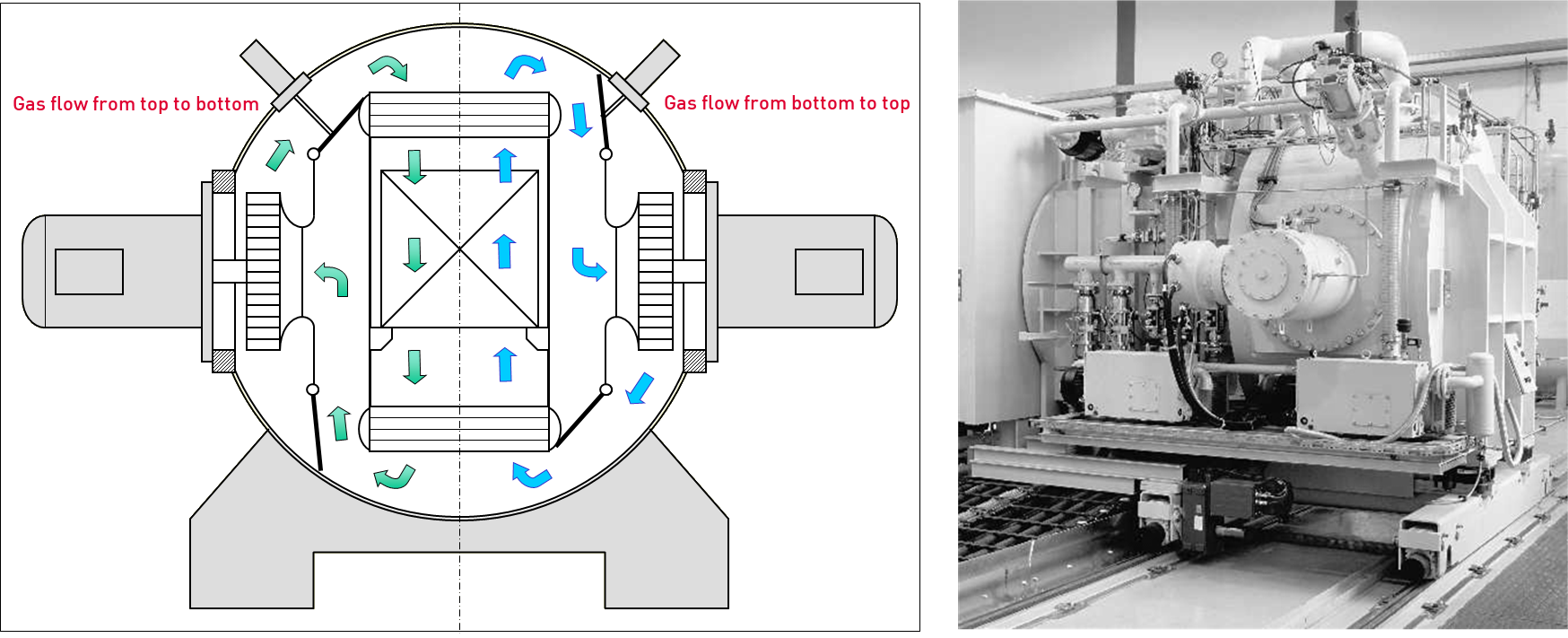

在高压气体淬火(HPGQ)过程中,先前分别经过奥氏体化和热化学处理的零件将在压力范围为1巴至20巴、气体速度为0.5m/s至20m/s的惰性气体流中进行淬火。

根据淬火部件的几何形状和钢牌号,可选择使用氦气或氮气。氦气提供更强的淬火强度,因此推荐用于淬透性较低的部件或壁厚较大的部件。

在大多数情况下,HPGQ与真空热处理(比如低压渗碳LPC)结合使用。HPGQ之后通常进行回火处理。

气体淬火工艺的目的是提高硬度。奥氏体化完成后,对零件进行HPGQ处理,使其组织由奥氏体转变为马氏体,从而获得所需的硬度增加。

与油、聚合物或水等液体淬火相比,高压气体淬火是一种有利环境保护、变形小的淬火工艺。与液体淬火相比,“干式”气体淬火具有以下优点:

- 热处理后零件呈金属光泽、洁净表面,无需清洗零件

- 环保工艺(无废油、盐浴残留物或洗涤剂残留物)

- 完全灵活地控制淬火强度

- 减少热处理变形的可能性(变形是指在热处理期间零件几何结构形状和尺寸的不必要变化)

对于工具钢和高速钢的热处理,HPGQ是首选,几乎完全取代了以前使用的液体淬火介质。通过提高气体压力和气体速度,以及通过开发单独的淬火室或所谓的“冷室”,HPGQ也已被用于低合金硬化钢和调质钢的淬火。到目前为止,HPGQ在“冷室”中的主要应用是齿轮部件(车轮、轴、同步器)、轴承环和燃油喷射系统部件(喷嘴、泵头等)。近几年来,低压渗碳(LPC)技术与HPGQ技术相结合,已成为轿车手动和自动变速器齿轮部件处理的首选技术。