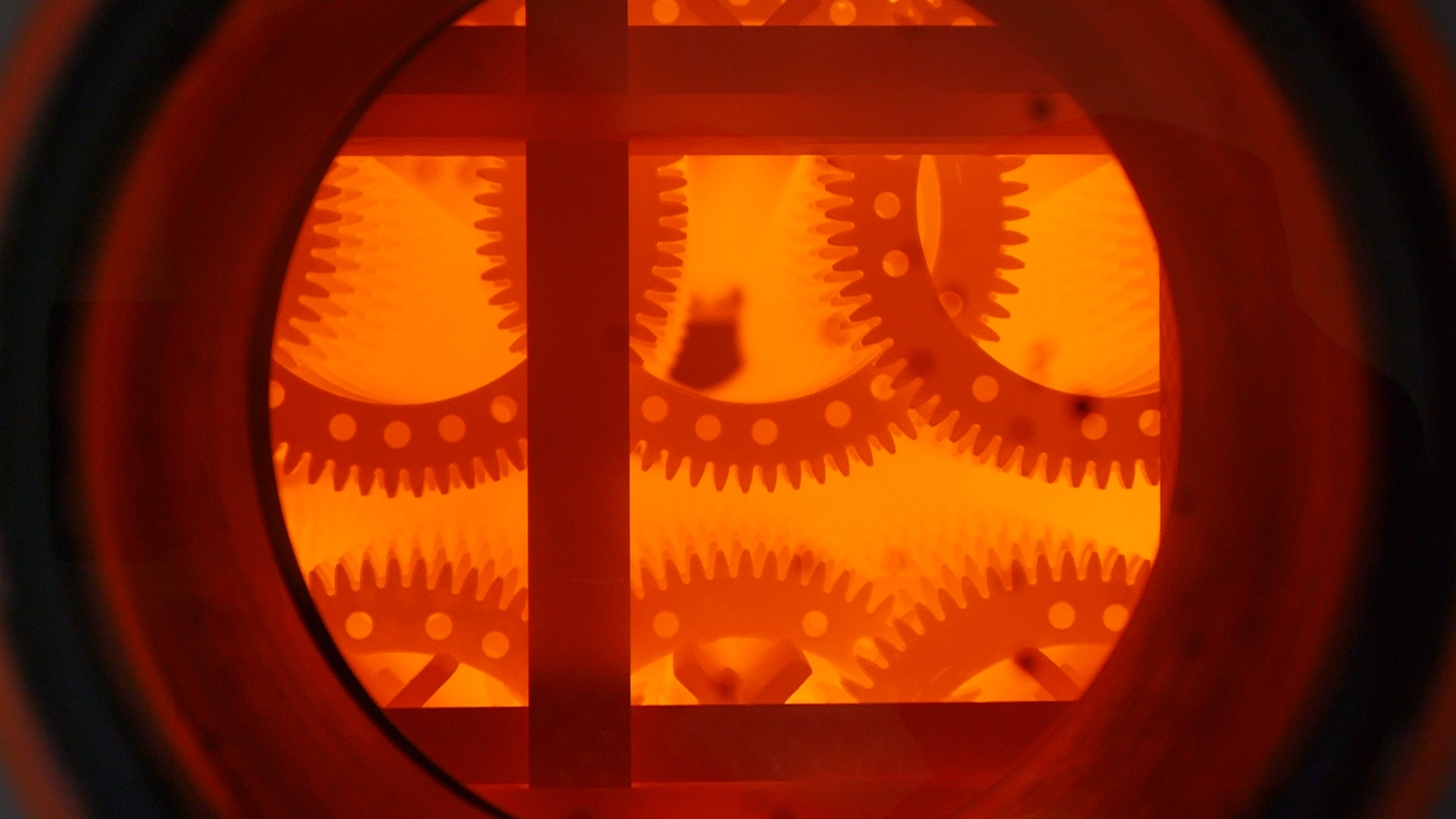

Niederdruckaufkohlen (Low Pressure Carburizing LPC)

Einsatzhärten im Vakuum ist im Regelfall eine Kombination aus Niederdruckaufkohlung, Hochdruck-Gasabschreckung und nachfolgendem Entspannen. Das Härten kann dabei als Direkt- oder Einfachhärten ausgeführt werden.

Das Einsatzhärten eines Bauteiles bietet sich an, wenn sowohl ein zäher Kern mit hoher Streckgrenze und Zugfestigkeit, als auch eine verschleißbeständige Randzone des Bauteiles für die späteren Anwendung erforderlich sind. Gleichzeitig werden durch diesen Prozess Druckeigenspannungen in der Randzone aufgebaut, wodurch eine Steigerung der Dauerfestigkeit erreicht werden kann. Die erzielbare Härte in der Randschicht wird durch den Gehalt an Kohlenstoff entscheidend bestimmt. Durch die gezielte Beeinflussung des Kohlenstoffprofils, welches vorab durch Simulationsrechnungen ermittelt werden kann, lassen sich die spezifizierten Werte hinsichtlich Oberflächenhärte und Einsatzhärtetiefe im Wärmebehandlungsprozess einstellen.

Beim Niederdruckaufkohlen strömt das kohlungsfähige Gas unter einem Absolutdruck von wenigen Millibar über die Werkstücke. Der Prozess wird mitunter auch als Vakuumaufkohlen bezeichnet. Als kohlungsfähige Gase dienen Kohlenwasserstoffe, wobei wir aufgrund der prozesstechnisch günstigsten Eigenschaften ausschließlich Acetylen verwenden.

Durch die Verwendung von Acetylen in Kombination mit unseren speziell dafür ausgelegten Anlagen können auch Bohrungen und Sacklöcher mit einem sehr großen Verhältnis von Länge zu Durchmesser gleichmäßig aufgekohlt werden.

Das Niederdruckaufkohlen wird bei uns mit einer Hochdruckgasabschreckung mit bis zu 20 bar Helium- oder Stickstoffüberdruck in einer kalten Abschreckkammer kombiniert, wodurch die so behandelten Bauteile folgende Vorteile gegenüber der konventionellen Gasaufkohlung mit darauffolgender Öl-, Salz- oder Polymerabschreckung aufweisen:

- randentkohlungs- und randoxidationsfreies Gefüge

- metallisch blanke Oberflächen

- trockene Bauteile, eine aufwendige Nachreinigung entfällt

- Restschmutz auf den Bauteilen ist minimal

- i.d.R. geringere und reproduzierbarere Maß- und Formänderungen

Alle legierten Einsatzstähle, wie z.B. 18CrNi8, 16MnCr5, 20MnCr5, 20MoCr4 oder 18CrNiMo7-6 können so behandelt werden, wobei die erreichbaren Kernfestigkeiten geometrie- und werkstoffabhängig sind.

Falls Ihre Bauteile vor Aufkohlung zu schützende Bereiche, wie bspw. Gewinde, aufweisen, kann eine partielle Einsatzhärtung durchgeführt werden. Dies geschieht vorzugsweise durch mechanische Abdeckung solcher Bereiche. Dadurch kann eine aufwendige Hartbearbeitung oder ein Einsatzfreidrehen entfallen.